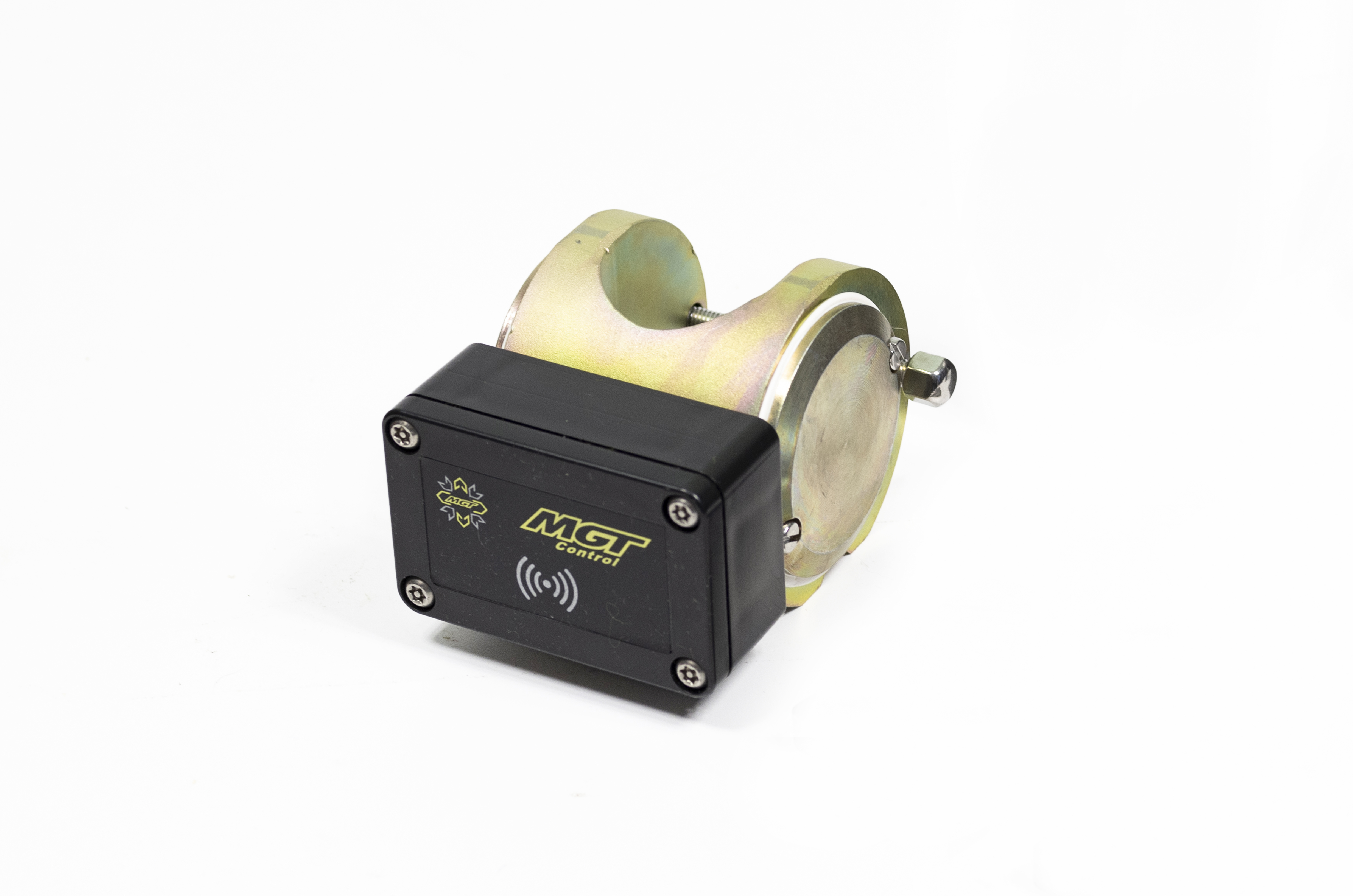

Стационарный датчик динамометрирования MGT СДД-1

Предназначен для диагностирования работы ШГНУ путем расчета динамограммы. Сокращает трудоемкость динамометрирования на 90%. Позволяет сократить время снятия динамограммы до 5 секунд.

Диагностирование установок скважинных насосов является неотъемлемой частью нефтепромысловой деятельности. Правильное диагностирование обеспечивает оптимальный режим отбора нефти, своевременно выявляет и предотвращает нарушения в работе штангового глубинного насоса (ШГН).

Качественные и количественные показатели работы глубинно-насосного оборудования необходимы для своевременного выявления и реагирования на причины, вызывающие их отклонение от норм. Зачастую превышение предельных значений нагрузки, действующей на элементы подвески станка-качалки, становится причиной выхода установки из строя,

рассказывает мастер по добыче нефти, газа и конденсата технологической группы ЦДНГ-3 РОМАН КАЛЯКИН.

При установке ШГН на трубы и штанги возникают нагрузки статической силы (веса штанг, труб и столба жидкости), силы инерции, силы упругости материала и силы трения.

Эти данные помогают своевременно определить рост нагрузки и выбрать оптимальный метод их устранения.

Динамограф регистрирует изменение нагрузки на штанги за время насосного цикла. Графическая зависимость нагрузки, действующей в каком-либо сечении штанг в течение насосного цикла, отображается в динамограмме. Зная, как изменяется конфигурация динамограммы при тех или иных нарушениях в работе оборудования, можно определить эти нарушения, не извлекая внутрискважинное оборудование на поверхность

— поясняет мастер.

Динамометрирование — трудоемкий и сложный процесс, требующий от оператора определенных навыков владения переносными динамографами. Стационарный датчик сокращает время снятия динамограммы, полностью исключая процесс монтажа/демонтажа динамографа и остановки скважины. Монтаж датчика MGT производится один раз на несколько лет.

Надежность и удобство в эксплуатации, низкая стоимость электронного устьевого динамографа позволяют установить его на всем фонде станков-качалок. В результате мы ежедневно получаем точные динамограммы без роста эксплуатационных затрат и трудоемкости

— подчеркивает Р. Калякин.

Сбор и передача информации датчиков производится с помощью мобильных и стационарных блоков. Передача данных возможна как по имеющимся каналам телеметрии, так и по GSM-связи. Таким образом, цифровые устройства значительно ускоряют процессы получения информации о работе приводов ШГН и ГНО и реагирования на негативные изменения.

Управление динамографом производится встроенным микропроцессорным контроллером. Он синхронизирует работу всех элементов, обрабатывает информацию с первичных датчиков и обеспечивает связь с внешними устройствами (компьютером или визуализатором).

Применение стационарных датчиков MGT значительно упростило процесс получения данных — теперь они передаются автоматически с заданным интервалом. Это сокращает эксплуатационные издержки и трудозатраты операторов

— заключает специалист.